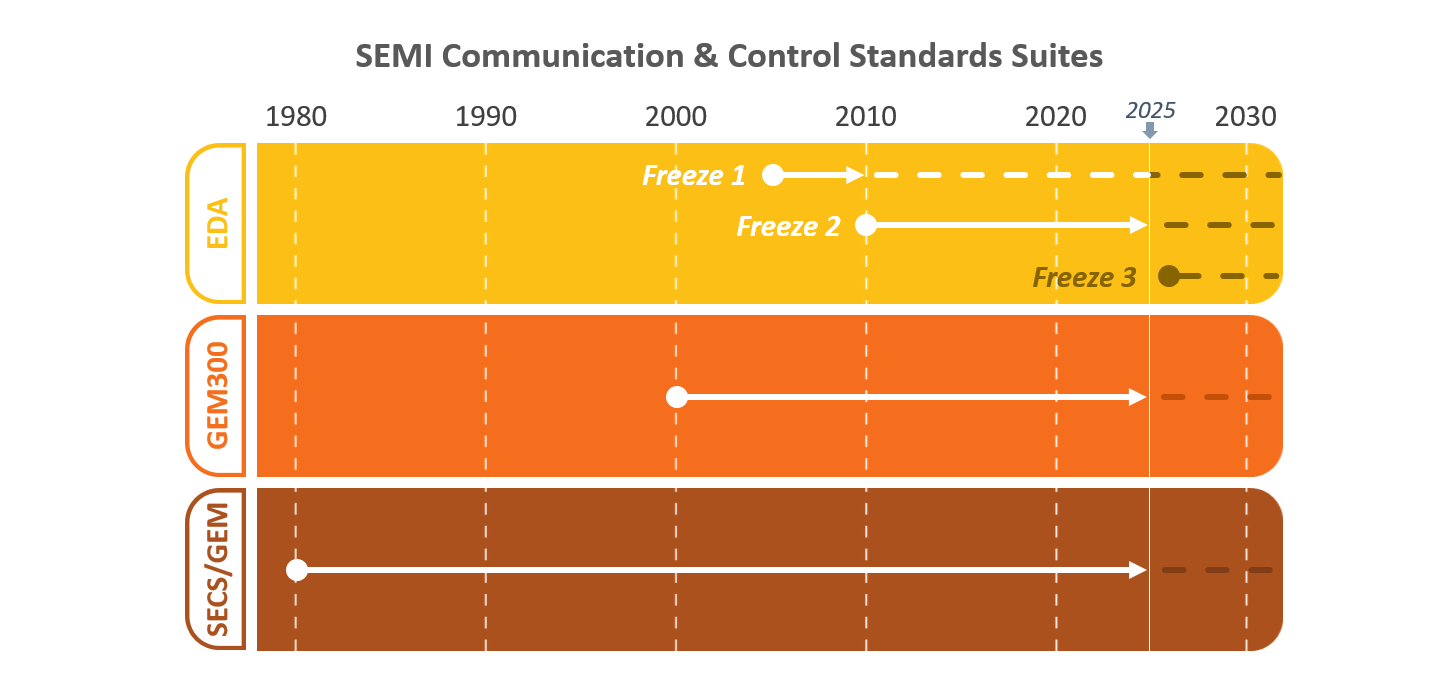

Seit der Entwicklung des SEMI Equipment Communications Standard 1 (SECS-I) Anfang der 1980er Jahre hat SEMI die Standardisierung der Halbleiterfertigung kontinuierlich vorangetrieben. SECS-I legte den Grundstein für die Kommunikation zwischen Halbleiterfertigungsanlagen und Fabriksystemen. Im Laufe der Jahre hat SEMI sein Portfolio um SECS-II, GEM (Generic Equipment Model) und die GEM300-Standardsuite erweitert. Diese Standards bieten eine gemeinsame Sprache für Kommunikation, Datenaustausch und Steuerung zwischen Fertigungsanlagen und IT-Systemen. Durch die Standardisierung dieser Interaktionen ermöglicht SEMI die nahtlose Integration von Anlagen verschiedener Hersteller – eine wesentliche Voraussetzung in Waferfertigungsanlagen. SEMI-Standards bilden heute die Grundlage für Schlüsselaktivitäten wie Anlagenkommunikation, Prozesssteuerung, Materialmanagement und Datenerfassung.

Die Entwicklung von SECS/GEM zu EDA

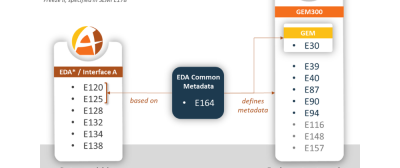

Vor Kurzem hat SEMI die Equipment Data Acquisition (EDA), oft auch als Interface A bezeichnet, eingeführt, um sein Standardportfolio zu erweitern und den zunehmend vielfältigen und komplexen Anforderungen der Halbleiterindustrie gerecht zu werden. EDA-Standards erleichtern und optimieren die Kommunikation zwischen den Datenerfassungsanwendungen einer Fabrik und den Fertigungsanlagen.

Die Entwicklung von SECS/GEM zu GEM300 und nun zu EDA ist eine natürliche Weiterentwicklung und spiegelt die zunehmende Komplexität der Halbleiterfertigung wider. Die ursprünglichen SECS/GEM-Standards schufen einen robusten Rahmen für die Kommunikation zwischen Geräten und Hosts sowie ein standardisiertes Geräteverhalten. Dies ermöglichte zuverlässige Interaktionen und legte den Grundstein für die Automatisierung. Mit der Umstellung von 200-mm- auf 300-mm-Wafer wurde GEM300 eingeführt, um höhere Durchsatzanforderungen und eine erweiterte Prozesssteuerung zu erfüllen. Aufbauend auf SECS/GEM fügte GEM300 Funktionen wie Jobmanagement, automatisiertes Materialhandling und Materialverfolgung hinzu, die für die Unterstützung größerer Wafer und höherer Produktionsvolumina entscheidend waren.

Mit dem Wachstum der Industrie gewann die Datenerfassung und -nutzung zunehmend an Bedeutung. Die EDA-Suite (Interface A) etablierte sich als Lösung für die schnelle und hochvolumige Datenerfassung. Als Ergänzung zu SECS/GEM und GEM300 ermöglicht EDA Echtzeit-Datenanalyse, Prozessoptimierung und vorausschauende Wartung – unverzichtbar für die datengesteuerte Fertigung.

Gemeinsam bieten SECS/GEM, GEM300 und EDA einen umfassenden Fahrplan zur Verbesserung von Effizienz, Ausbeute und Qualitätskontrolle. Diese Weiterentwicklung stellt sicher, daß Halbleiterfabriken wettbewerbsfähig, hochautomatisiert und bereit für Innovationen in einem sich ständig weiterentwickelnden Markt bleiben.

Anlagendaten für mehr Fertigungseffizienz nutzen

Moderne Halbleiteranlagen generieren große Mengen an Echtzeitdaten, die eine Vielzahl kritischer Anwendungen unterstützen, darunter:

- Run-to-Run-Steuerung (R2R): Passt die Anlageneinstellungen dynamisch an, um eine gleichbleibende Ausgabequalität zwischen den Produktionsläufen zu gewährleisten.

- Fehlererkennung und -klassifizierung (FDC): Überwacht Daten, um Anomalien zu erkennen und zu klassifizieren und so Fehler zu vermeiden.

- Virtuelle Messtechnik: Prognostiziert Prozessparameter anhand von Sensordaten, reduziert den Bedarf an physischen Messungen und verbessert den Durchsatz.

- Zustandsüberwachung: Analysiert Anlagen- und Sensordaten, um Ausfälle vorherzusagen und zu vermeiden und so unerwartete Ausfallzeiten zu minimieren.

- Datenanalyse: Identifiziert Muster und Trends, um Prozesse zu optimieren, Erträge zu verbessern und die Gesamteffizienz zu steigern.

Diese datengesteuerten Anwendungen veranschaulichen die transformative Wirkung der Nutzung von Anlagendaten. Durch die Implementierung robuster Datenerfassungsstandards können Fabriken flexibler arbeiten, Probleme proaktiv lösen und ihre Prozesse kontinuierlich optimieren, um wettbewerbsfähig zu bleiben.

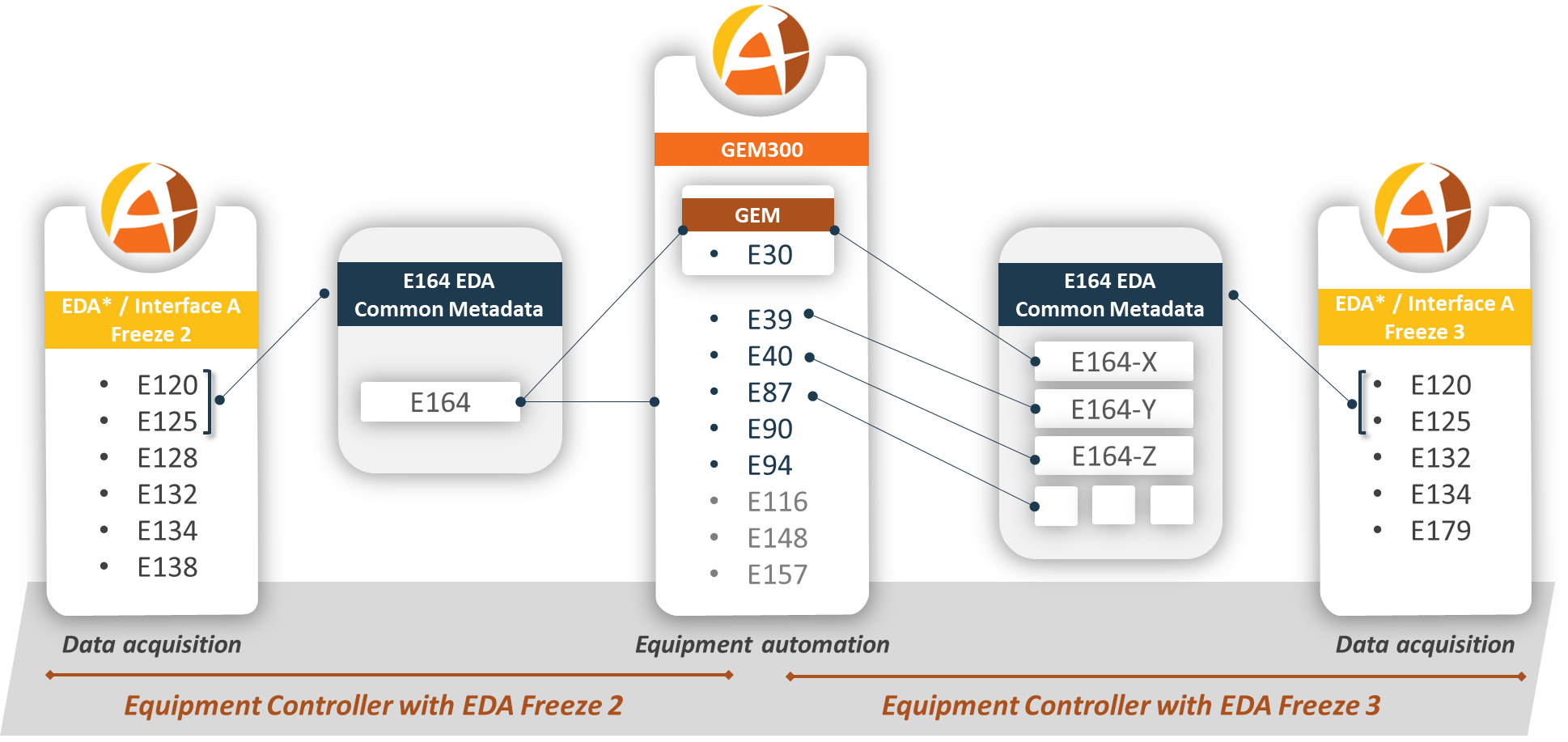

EDA-Standards

Da das Mooresche Gesetz immer höhere Transistordichten ermöglicht, sind die Prozesse in der Halbleiterfertigung komplexer geworden. Die EDA-Suite bietet standardisierte Datenstrukturen, Formate und Protokolle für einen effizienten Datenaustausch zwischen anspruchsvollen Geräten und IT-Systemen. Aufbauend auf früheren SEMI-Standards bietet EDA Funktionen für die Verwaltung schneller und großer Datenmengen. Zu den wichtigsten EDA-Standards gehören:

| STANDARD | BESCHREIBUNG |

|---|---|

| SEMI E120 – Gemeinsames Gerätemodell (Common Equipment Model / CEM) | Er bietet eine einheitliche übergeordnete Struktur für Geräte. |

| SEMI E125 – Geräteselbstbeschreibung (Equipment Self-Description / EqSD) | Er standardisiert die Darstellung von Gerätefunktionen und Betriebszuständen. |

| SEMI E128 – Spezifikation für XML-Nachrichtenstrukturen (nur Freeze 2) | Er definiert XML-basierte Nachrichtenstrukturen für einen konsistenten Datenaustausch. |

| SEMI E132 – Spezifikation für die Authentifizierung und Autorisierung von Geräte-Clients | Er befasst sich mit dem Sitzungsmanagement und standardisiert Authentifizierung und Autorisierung für einen sicheren Datenzugriff. |

| SEMI E134 – Spezifikation für das Datenerfassungsmanagement | Er beschreibt den Prozess für die Planung, Verwaltung und Durchführung der Datenerfassung. |

| SEMI E138 – Gemeinsame Komponenten für XML-basierte Halbleiter (nur Freeze 2) | Er bietet XML-Komponenten, die auf die Halbleiterkommunikation zugeschnitten sind. |

| SEMI E179 – Gemeinsame Komponenten für Protokollpuffer (nur Freeze 3) | Er spezifiziert einen standardisierten Ansatz zur Darstellung von Fehlern, Datentypen, Datenwerttypen, Einheiten und Operatoren durch Protokollpuffer. |

Diese Standards decken verschiedene kritische Funktionen ab, wie z. B. Anlagenstruktur, Kommunikation, Sicherheit, Datenmodellierung und Erfassungsplanung, damit Fabriken sicher und effizient umsetzbare Erkenntnisse gewinnen können.

SEMI E164 verbindet EDA und GEM/GEM300 durch die hierarchische Modellierung von Anlagenmetadaten und ermöglicht einen standardisierten Zugriff auf Anlagenzustände, unabhängig von den zugrunde liegenden Protokollen. Diese Integration gewährleistet eine nahtlose Datenerfassung von zunehmend komplexen, automatisierten Anlagen.

Die Rolle von „Freezes“

Das Konzept eines „Freezes“ stabilisiert SEMI-Standards, indem es ausgereifte, zuverlässige Versionen ausweist, die gemeinsam die Standards-Suite bilden. SEMI E178 regelt Freeze-Versionen für EDA, wobei Freeze 2 als aktueller stabiler Rahmen für die schnelle und großvolumige Datenerfassung dient. Im Zuge der laufenden Weiterentwicklung bereitet sich die Branche auf Freeze 3 vor, das unter anderem Unterstützung für HTTP/2, gRPC und Protokollpuffer einführen wird.

Ein Schlüsselelement von Freeze 3 ist SEMI E179, die Spezifikation für gemeinsame Komponenten von Protokollpuffern. Dieser Standard etabliert einen einheitlichen Ansatz zur Darstellung von Fehlern, Datentypen, Datenwerttypen, Einheiten und Operatoren durch Protokollpuffer. Er ersetzt SEMI E138 und SEMI E128 in Freeze 3 und führt die Branche von XML-basierten Strukturen zu Datenaustauschformaten der nächsten Generation.

Während sich Freeze 3 weiterentwickelt, bleibt SEMI EDA Freeze 2 ein zuverlässiger und bewährter Standard, der die Datenerfassung und -integration in der modernen Halbleiterfertigung vorantreibt. Diese Entwicklung unterstreicht das Engagement der Branche, Spitzentechnologien für die datengesteuerte Halbleiterfertigung zu nutzen.

Mit jedem neuen Prozessknoten und der zunehmenden Verbreitung fortschrittlicher Verpackungstechniken sieht sich die globale Halbleiterindustrie mit einem starken Anstieg der Datenkomplexität konfrontiert. Mit den kommenden Freeze 3-Erweiterungen wie HTTP/2, gRPC und Protokollpuffern sind die SEMI EDA-Standards in der Lage, diesen steigenden Datenbedarf effizienter zu bewältigen. Durch die Verbesserung des Datendurchsatzes und die nahtlose Integration mit modernen Analyse- und KI-basierten Lösungen ermöglichen diese Standards Echtzeit-Prozessoptimierung, vorausschauende Wartung und adaptivere Fertigungsabläufe. Fabriken, die diese Entwicklung nutzen, erzielen höhere Erträge, schnellere Innovationszyklen und einen nachhaltigen Wettbewerbsvorteil in einem sich ständig beschleunigenden Markt.

Agileo Automation: Ihr Partner für Ihre EDA-Umstellung

Agileo hat EDA Freeze 2 Client- und Servertests mit Geräteherstellern durchgeführt, die EDA bereits unterstützen, und arbeitet mit diesen Early Adopters an der Integration ihrer Geräte mit A²ECF-SEMI, Agil'GEM und Agil'GEM300. Wir werden in Kürze ein umfassendes Angebot für OEMs bereitstellen, die EDA Freeze 2 oder 3 benötigen. Agileo trägt maßgeblich zu diesen globalen Bemühungen bei und unterstützt OEMs aller Marktsegmente gerne mit einer umfassenden und skalierbaren Produktpalette. So können Produktionsstätten diese Entwicklung optimal nutzen und höhere Erträge, schnellere Innovationszyklen und einen nachhaltigen Wettbewerbsvorteil in einem sich ständig beschleunigenden Markt erzielen. Kontaktieren Sie uns gerne, um Ihre spezifischen EDA-Anforderungen genauer zu besprechen.